D'un constructeur automobile à un leader de l'innovation en matière de batteries

En 2005, BYD a commencé comme entreprise spécialisée dans les batteries pour l'électronique grand public, puis a progressivement orienté ses activités vers les véhicules électriques après d'importants investissements en recherche et développement. Ce virage s'est avéré très rentable, et en 2023, BYD est devenu le plus grand constructeur automobile électrique de Chine. Ses batteries équipent désormais environ un quart de tous les véhicules électriques du pays. Ce qui la distingue de nombreux concurrents, c'est son approche unique en matière de conception. Alors que d'autres entreprises dépendent fortement de fournisseurs externes, BYD a mis au point un système intégré lui permettant d'améliorer simultanément la capacité des batteries, qui peut atteindre environ 150 kWh, et l'aérodynamisme des véhicules. Cela lui confère un avantage réel sur le marché.

Intégration de la chaîne d'approvisionnement verticale dans les opérations des voitures BYD

BYD contrôle environ 90 % des éléments nécessaires à la fabrication de ses véhicules, depuis l'extraction du lithium jusqu'à l'assemblage final des véhicules en bout de chaîne. Cette approche est assez unique dans le secteur automobile actuel. L'entreprise exploite également sa propre usine de puces, produisant environ 50 000 IGBT par jour. Ce sont des semi-conducteurs spéciaux utilisés dans les véhicules électriques. Ce dispositif réduit les retards habituellement causés par les fournisseurs traditionnels, économisant potentiellement environ 40 % du temps perdu en attente de pièces. Sur le plan financier, ce système permet d'économiser environ trois mille deux cents dollars par véhicule produit. En outre, il existe un autre avantage dont on parle peu mais qui est crucial : le contrôle qualité. Les défauts ? BYD parvient à les faire survenir environ trois fois moins souvent que la plupart des autres constructeurs en moyenne.

Changement stratégique vers le développement interne des batteries

En 2018, BYD a cessé d'acheter des batteries auprès de fournisseurs externes et a commencé à investir environ 1,4 milliard de dollars par an dans le développement de ses propres cellules de batterie. Ce changement stratégique a conduit à un nombre impressionnant d'innovations, avec 127 nouveaux brevets déposés spécifiquement pour la gestion thermique des batteries entre 2020 et 2023. En reprenant le contrôle de ses systèmes de puissance, l'entreprise peut désormais personnaliser la chimie des batteries au phosphate de fer et lithium (LFP) pour différents modèles de voitures. Les résultats parlent d'eux-mêmes : ces batteries sur mesure se chargent environ 22 % plus rapidement et stockent 15 % d'énergie en plus par unité de volume par rapport à ce qu'ils obtenaient auparavant auprès de fabricants externes. Ce niveau de personnalisation donne à BYD un avantage réel sur le marché concurrentiel des véhicules électriques.

Technologie Blade Battery : Redéfinir la sécurité et l'efficacité dans les voitures BYD

Comprendre la conception structurelle de la Blade Battery

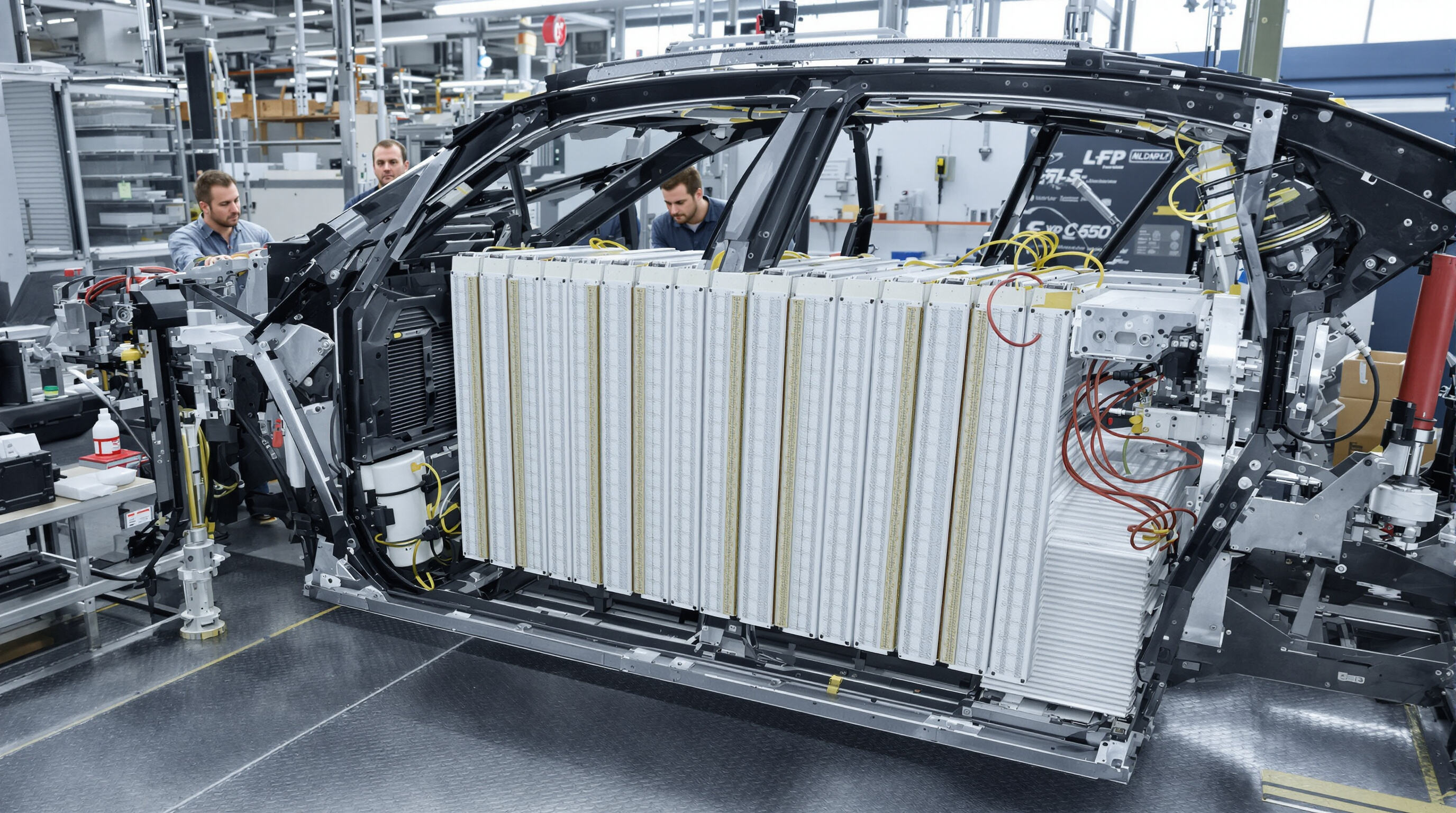

La batterie Blade de BYD change notre façon de penser le stockage d'énergie grâce à sa chimie spéciale au phosphate de fer et de lithium et à une approche structurelle innovante. Plutôt que d'utiliser les conceptions classiques de cellules prismatiques ou cylindriques, cette batterie empile verticalement des cellules LFP extrêmement fines, disposées en rangées ressemblant à des lames. Le résultat ? Environ 50 % d'efficacité spatiale supplémentaire à l'intérieur du bloc-batterie par rapport aux configurations traditionnelles. Ce qui la rend particulièrement intéressante, c'est que la batterie devient elle-même partie intégrante de la structure du véhicule. Cette intégration renforce la rigidité structurelle de l'ensemble tout en allégeant le poids, un facteur crucial lorsqu'il s'agit d'améliorer l'autonomie des véhicules électriques.

Performances au test de perforation et avantages en stabilité thermique

BYD a soumis la Blade Battery à des tests de résistance très sévères pour prouver à quel point elle est sûre. Ils ont notamment enfoncé des clous à travers la batterie et l'ont écrasée, ce qui peut sembler extrême, mais correspond à ce qui se produit lors d'accidents réels. Les résultats obtenus sont impressionnants : même après avoir été perforée, la Blade Battery n'a produit aucune fumée ni pris feu. La température est restée faible, n'excédant jamais 60 degrés Celsius à la surface. En comparaison, les batteries classiques au nickel-manganèse-cobalt ont atteint des températures bien plus élevées dans des conditions identiques de test, dépassant parfois les 500 degrés ! Cela illustre pourquoi la chimie lithium-fer-phosphate offre d'excellentes propriétés de résistance à la chaleur. Tous ces résultats sont détaillés dans le rapport de sécurité 2024 de BYD sur la Blade Battery, et ils constituent un argument solide en faveur de cette technologie pour prévenir les incendies dangereux dans les véhicules électriques.

Comparaison entre les batteries traditionnelles NMC et les batteries Blade LFP

Alors que les batteries NMC privilégient la densité énergétique, la Blade Battery LFP de BYD offre des avantages distincts :

| Pour les produits de base | Blade Battery (LFP) | NMC traditionnel |

|---|---|---|

| Durée de vie en cycles (80 % de capacité) | 3 000 charges et plus | 1 000 à 1 500 charges |

| Risque de décomposition thermique | Minimal (<60 °C après perforation) | Élevé (>500 °C après perforation) |

| Dépendance au cobalt/nickel | Aucun | Nécessaire |

Ce changement réduit la dépendance aux métaux rares et diminue les coûts de production de 15 à 20 %, s'alignant ainsi sur les objectifs de fabrication durable.

Simplification de l'architecture pour réduire les défauts des batteries

La manière dont BYD assemble ses batteries du début à la fin réduit les étapes complexes d'assemblage, ce qui a permis de diminuer les défauts d'environ 30 % par rapport aux batteries construites avec des modules séparés. En supprimant des pièces supplémentaires telles que les connecteurs électriques et les supports métalliques, l'ensemble du design est devenu bien plus simple pour la Blade Battery. Cette simplicité est logique, car il y a moins d'éléments pouvant dysfonctionner au sein du bloc-batterie lui-même. Et n'oublions pas leurs contrôles qualité intelligents alimentés par l'intelligence artificielle. Ces systèmes maintiennent les taux de défaut sous les 5 cas pour un million de cellules assemblées – un résultat dont la plupart des fabricants de véhicules électriques rêveraient dans leurs propres usines.

Optimisation de la longévité et des performances en conditions réelles des batteries des voitures BYD

Durée de vie dépassant 3 000 cycles de charge avec une chimie LFP

BYD utilise de la chimie au phosphate de fer et lithium (LFP) pour ses batteries, ce qui leur permet de durer bien au-delà de 3 000 cycles de charge complets. Cela équivaut à peu près à plus d'un million de kilomètres parcourus avant qu'un remplacement ne soit nécessaire. Comparez cela aux anciennes batteries au nickel-manganèse-cobalt (NMC), qui commencent généralement à montrer des signes d'usure après environ 2 000 cycles. Qu'est-ce qui rend le LFP si performant ? Eh bien, ces batteries supportent mieux la chaleur et subissent moins de contraintes lors de la charge. En conséquence, elles perdent seulement environ 2 % de leur capacité chaque année, ce qui est assez impressionnant en termes de performance à long terme.

Performance des batteries en conditions réelles de conduite

Les essais sur le terrain indiquent que les blocs-batteries de BYD conservent environ 92 % de leur capacité initiale après cinq ans d'utilisation dans des conditions climatiques normales, avec une légère baisse à environ 88 % dans les zones aux températures extrêmes. La technologie spéciale de contrôle thermique de l'entreprise permet un fonctionnement optimal entre -30 degrés Celsius et 60 degrés Celsius. Cela permet d'éviter des problèmes tels que le plaquage de lithium par grand froid et la dégradation de l'électrolyte pendant les vagues de chaleur. En ce qui concerne l'utilisation effective de l'énergie, ces batteries offrent des performances très stables quel que soit le type de route. Même en montée ou dans les zones montagneuses, les conducteurs perdent seulement environ 5 % de leur autonomie prévue par rapport à une conduite sur route plate.

Fabrication optimisée par l'IA pour une qualité constante des batteries

La technologie moderne des réseaux neuronaux analyse désormais plus de 2 300 facteurs différents tout au long du processus de fabrication des cellules, détectant des défauts minuscules dans l'épaisseur des revêtements d'électrodes appliqués au niveau du micron. La mise en œuvre de ce système d'intelligence artificielle a permis de réduire d'environ quarante pour cent les batteries défectueuses depuis le début de l'année 2022. Parallèlement, elle a rendu la densité énergétique beaucoup plus homogène entre les cellules, ramenant la variation à juste sous un pour cent. Associées à ces nouveaux systèmes automatisés capables de s'auto-régler lors de l'injection d'électrolyte, ces techniques de fabrication augmentent effectivement la durée de vie des batteries d'environ vingt pour cent par rapport aux méthodes traditionnelles d'assemblage.

Allonger l'autonomie et améliorer l'efficacité grâce à une conception intelligente des batteries

Des percées en efficacité pack-sur-cellule dans la conception des voitures BYD

La conception « pack-to-cell » de BYD réduit les composants d'emballage superflus, ce qui permet d'économiser environ 27 % de l'espace auparavant perdu tout en renforçant la structure globale. Grâce à cette configuration tout-en-un, ils ont réussi à porter la densité énergétique jusqu'à 360 Wh par litre. Cela signifie obtenir environ 20 % d'autonomie supplémentaire sans nécessiter plus d'espace à l'intérieur des véhicules que les blocs-batteries traditionnels. La disposition plus épurée aide également à réduire les points où l'électricité pourrait stagner lors de son passage à travers le système. Moins de résistance se traduit par un fonctionnement plus frais lors de charges rapides intensives, un avantage particulièrement important pour les voitures électriques qui cherchent à se recharger rapidement aux aires de repos sur autoroute.

Atteindre une autonomie de plus de 600 km dans les modèles de la série Dynasty

Les tests sur routes réelles montrent que la berline BYD Seal peut parcourir environ 610 kilomètres lorsque la température extérieure est d'environ 25 degrés Celsius. Il existe généralement une différence d'environ 5 pour cent par rapport aux résultats obtenus en laboratoire par rapport à la conduite réelle sur autoroute. La voiture dispose de systèmes sophistiqués de préparation de la batterie qui maintiennent l'électrolyte à la bonne consistance, ni trop épais ni trop fluide. Cela permet de préserver la majeure partie de l'autonomie même par temps froid, en conservant environ 78 pour cent de son autonomie normale jusqu'à moins 15 degrés Celsius. Des chercheurs indépendants se sont également penchés sur la question, et leurs résultats confirment les affirmations de BYD. Après avoir parcouru 50 000 kilomètres en trafic urbain, où les véhicules doivent constamment démarrer et s'arrêter, la batterie perd moins de 2 pour cent de sa capacité totale selon ces essais.

Allier légèreté du design et intégrité structurelle

Les blocs-batteries BYD intègrent des structures alvéolaires en alliage d'aluminium de série 7 qui réduisent le poids total d'environ 19 kilogrammes par rapport aux châssis traditionnels en acier. Leurs séparateurs renforcés en fibre de carbone, propriétaires, sont également impressionnants, résistant à une pression latérale de 18 MPa sans perturber la capacité des ions à conduire correctement l'électricité. Du point de vue des matériaux, ceci représente une avancée significative. Le résultat ? Une économie de poids d'environ 13 pour cent par kilowattheure, tout en respectant les exigeantes normes de sécurité ECE R100 en matière de résistance aux chocs lors de collisions à des vitesses allant jusqu'à 70 kilomètres par heure. Les fabricants ont vraiment besoin de ce type d'innovations alors qu'ils s'efforcent de rendre les véhicules électriques à la fois plus légers et plus sûrs, sans compromettre la performance.

Performances par temps froid et innovations en matière de recharge pour les voitures BYD

Gestion thermique pour des performances fiables de la batterie par temps froid

Le système de gestion thermique de BYD résout le problème courant de réduction de l'autonomie des batteries lorsque les batteries lithium-ion sont exposées à des températures glaciales. La plupart des véhicules électriques subissent une baisse d'environ 40 % de leur autonomie en conditions froides, mais BYD a intégré des matériaux à changement de phase (PCM) spéciaux dans leur conception afin de mieux contrôler la dissipation de la chaleur dans tout le bloc-batterie. Des études réalisées par des tiers montrent que ces matériaux réduisent effectivement les fluctuations maximales de température d'environ 17,7 degrés Celsius, même dans des environnements hivernaux extrêmement rigoureux, permettant au véhicule de continuer à fonctionner correctement à des températures aussi basses que moins 20 degrés Celsius. Ce qui rend cette technologie particulièrement efficace, c'est qu'elle empêche l'électrolyte de la batterie de geler complètement, ce qui endommagerait autrement les cellules, tout en réduisant la quantité d'énergie supplémentaire normalement nécessaire pour préchauffer la batterie avant de conduire.

Recharge rapide avec dégradation minimale

Les innovations du constructeur en matière de recharge par temps froid incluent des architectures d'électrodes capables de maintenir des taux de recharge rapide à 6C à -10°C, soit le double de la vitesse des systèmes conventionnels, sans dépôt de lithium ni perte de capacité. Des recherches montrent que cette approche conserve 95 % de la capacité de charge après 3 000 cycles, grâce à des anodes structurées en 3D et à des interfaces artificielles solide-électrolyte.

Systèmes de récupération thermique pour préserver l'autonomie hivernale

Un système contrôlé par réseau neuronal récupère la chaleur perdue provenant des moteurs et de l'électronique de puissance, réduisant ainsi la consommation énergétique du chauffage de l'habitacle de 32 %. Associé à des modules de batterie auto-chauffants qui s'activent pendant le stationnement, cela permet d'étendre l'autonomie réelle en hiver à moins de 12 % des performances mesurées par temps clément.

Section FAQ

Pourquoi BYD a-t-elle cessé d'utiliser des fournisseurs externes de batteries ?

BYD est passé de fournisseurs externes au développement interne des batteries en 2018 afin de prendre le contrôle de sa production, ce qui lui permet de personnaliser la chimie des batteries au phosphate de fer et lithium (LFP) pour différents modèles de voitures. Cette démarche a permis des temps de charge plus rapides et une densité énergétique accrue par rapport aux batteries externes.

Comment BYD garantit-il la sécurité des batteries ?

BYD effectue des tests de contrainte rigoureux, tels que des tests de perforation sur sa Blade Battery, pour démontrer la sécurité. La chimie au phosphate de fer et lithium de la Blade Battery offre une stabilité thermique supérieure, éliminant les risques d'incendie même dans des conditions extrêmes.

Quel est l'avantage de l'intégration verticale de la chaîne d'approvisionnement de BYD ?

L'intégration verticale de la chaîne d'approvisionnement de BYD lui permet de contrôler près de 90 % de ses processus de fabrication automobile, réduisant ainsi les retards et les défauts tout en réalisant des économies sur chaque véhicule. Cela améliore également le contrôle qualité en minimisant les défauts.

La Blade Battery de BYD nécessite-t-elle du cobalt ou du nickel ?

Non, la batterie Blade est basée sur une chimie au phosphate de fer et de lithium, ce qui élimine le besoin de cobalt ou de nickel, s'alignant ainsi sur les pratiques de fabrication durables.

Table des Matières

- D'un constructeur automobile à un leader de l'innovation en matière de batteries

- Intégration de la chaîne d'approvisionnement verticale dans les opérations des voitures BYD

- Changement stratégique vers le développement interne des batteries

- Technologie Blade Battery : Redéfinir la sécurité et l'efficacité dans les voitures BYD

- Optimisation de la longévité et des performances en conditions réelles des batteries des voitures BYD

- Allonger l'autonomie et améliorer l'efficacité grâce à une conception intelligente des batteries

- Performances par temps froid et innovations en matière de recharge pour les voitures BYD

- Section FAQ