От производителя автомобилей к лидеру в области инноваций аккумуляторов

Начав свою деятельность в 2005 году как компания, специализирующаяся на аккумуляторах для электроники, BYD в итоге переключилась на выпуск электромобилей после значительных инвестиций в исследования и разработки. Этот шаг оказался чрезвычайно успешным, и к 2023 году BYD стала крупнейшим производителем электромобилей в Китае. Сейчас её аккумуляторы устанавливаются примерно в каждом четвёртом электромобиле по всей стране. То, что отличает компанию от многих конкурентов, — это уникальный подход к проектированию. В то время как другие компании в значительной степени зависят от сторонних поставщиков, BYD разработала интегрированную систему, позволяющую одновременно повышать ёмкость аккумуляторов, достигающую около 150 кВт·ч, и улучшать аэродинамические характеристики автомобилей. Это даёт компании реальное преимущество на рынке.

Интеграция вертикальной цепочки поставок в операциях автомобилей BYD

Компания BYD контролирует около 90% процесса производства своих автомобилей — от добычи лития до сборки готовых транспортных средств на конвейере. Такой подход является довольно уникальным в современном автомобилестроении. У компании есть собственный завод по производству чипов, где ежедневно выпускается около 50 тысяч IGBT. Это специальные полупроводники, используемые в электромобилях. Такая организация процесса позволяет сократить задержки, связанные с поставками от внешних поставщиков, и экономит примерно 40% времени, которое обычно теряется в ожидании компонентов. С финансовой точки зрения, такая система позволяет экономить около трёх тысяч двухсот долларов на каждом произведённом автомобиле. Плюс существует ещё одно преимущество, о котором редко упоминают, но которое имеет большое значение — контроль качества. Дефекты? BYD удаётся снижать их количество примерно до одной трети по сравнению с большинством других производителей.

Стратегический переход к разработке аккумуляторов собственного производства

В 2018 году компания BYD прекратила закупку аккумуляторов у внешних поставщиков и начала вкладывать около 1,4 миллиарда долларов в год в разработку собственных элементов аккумуляторов. Этот стратегический сдвиг привел к впечатляющему количеству инноваций: с 2020 по 2023 год было подано 127 новых патентов, специально посвящённых тепловому управлению аккумуляторами. Благодаря контролю над своими силовыми системами, компания теперь может адаптировать химию литий-железо-фосфатных (LFP) аккумуляторов под различные модели автомобилей. Результаты говорят сами за себя: эти специализированные аккумуляторы заряжаются примерно на 22 % быстрее и обеспечивают на 15 % большую плотность энергии на единицу объёма по сравнению с тем, что компания получала от внешних производителей. Такой уровень кастомизации даёт BYD реальное преимущество на конкурентном рынке электромобилей.

Технология Blade Battery: переосмысление безопасности и эффективности в автомобилях BYD

Принцип конструкции аккумулятора Blade Battery

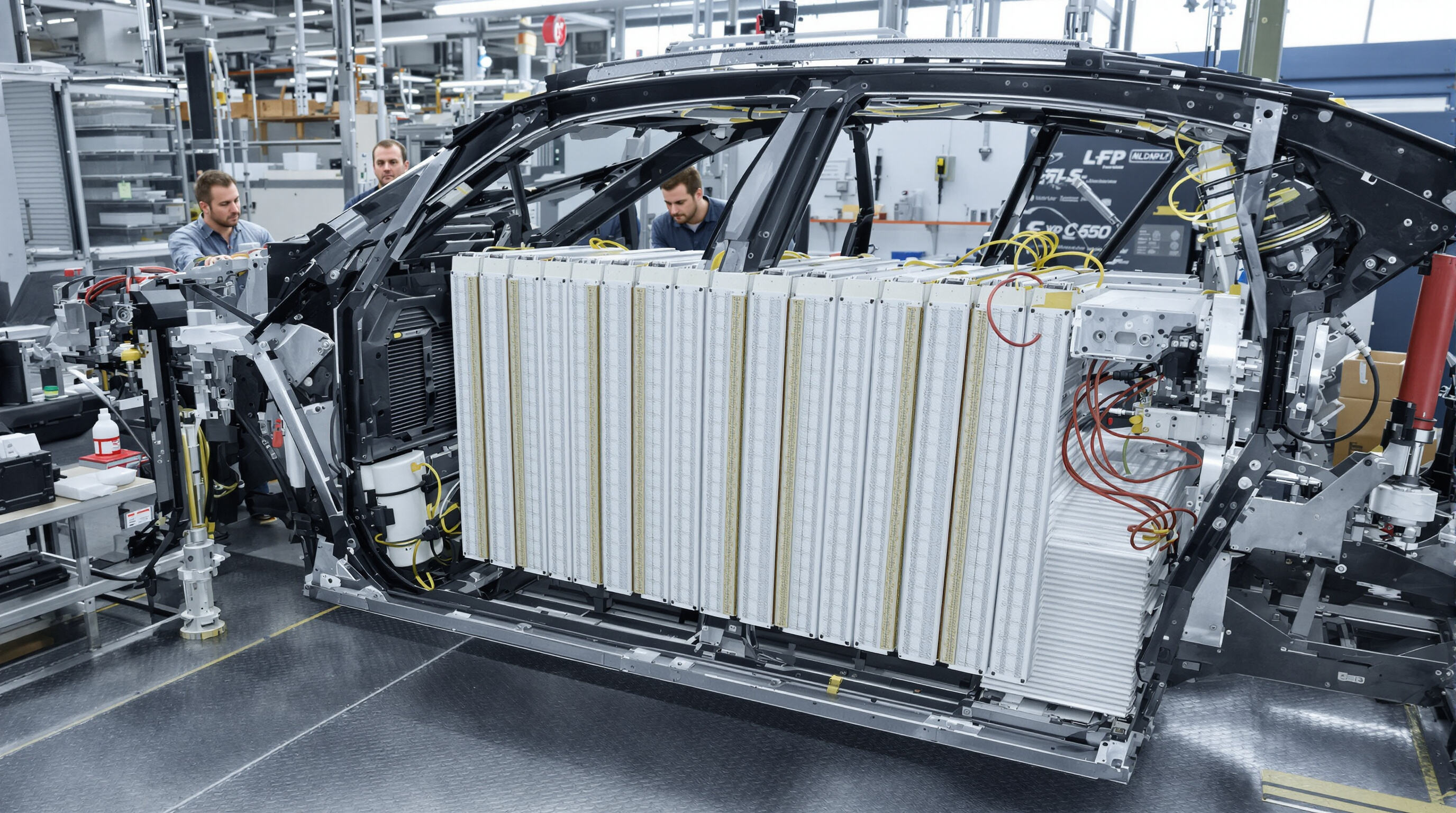

Аккумулятор BYD Blade меняет подход к хранению энергии благодаря своей специальной химии на основе фосфата лития-железа и инновационной конструкции. Вместо традиционных призматических или цилиндрических элементов этот аккумулятор вертикально укладывает сверхтонкие LFP-элементы, напоминающие ряды лезвий. Результат — примерно на 50% выше эффективность использования пространства внутри батарейного блока по сравнению с традиционными решениями. Особенно интересно то, что сама батарея становится частью каркаса автомобиля. Такая интеграция делает весь автомобиль более прочным конструктивно, но при этом одновременно более лёгким — что имеет большое значение для увеличения запаса хода электромобилей.

Результаты испытаний на прокол и преимущества в термической стабильности

Компания BYD подвергла аккумулятор Blade серьёзным испытаниям на прочность, чтобы доказать, насколько он безопасен. Они проводили такие тесты, как протыкание гвоздями и сдавливание — звучит безумно, но именно это происходит при реальных авариях. Результаты оказались впечатляющими: даже после прокола блоки аккумуляторов Blade не выделяли дыма и вообще не загорались. Температура также оставалась низкой — на поверхности она никогда не превышала 60 градусов по Цельсию. Сравните это с обычными никель-марганец-кобальтовыми (NMC) аккумуляторами, которые в аналогичных тестах нагревались значительно сильнее, иногда до температур свыше 500 градусов! Это показывает, почему химический состав на основе фосфата лития-железа (LFP) обладает столь высокой термостойкостью. Все эти результаты подробно изложены в отчёте BYD за 2024 год по безопасности аккумулятора Blade, и они убедительно демонстрируют, почему данная технология может помочь предотвратить опасные возгорания в электромобилях.

Сравнение традиционных NMC и LFP аккумуляторов Blade

В то время как аккумуляторы NMC ориентированы на высокую плотность энергии, лопаточный аккумулятор BYD на основе LFP предлагает явные преимущества:

| Метрический | Лопаточный аккумулятор (LFP) | Традиционный NMC |

|---|---|---|

| Срок службы (80% ёмкости) | более 3000 циклов зарядки | 1000–1500 циклов зарядки |

| Риск теплового разгона | Минимальный (<60 °C после прокола) | Высокий (>500 °C после прокола) |

| Зависимость от кобальта/никеля | Ничто | Требуется |

Этот переход снижает зависимость от дефицитных металлов и уменьшает производственные затраты на 15–20 %, что соответствует целям устойчивого производства.

Упрощение архитектуры для сокращения дефектов аккумуляторов

Технология BYD по сборке аккумуляторов от начала до конца минимизирует сложные этапы монтажа, что позволило сократить количество дефектов примерно на 30% по сравнению с аккумуляторами, собранными из отдельных модулей. Устранив лишние компоненты, такие как электрические разъёмы и металлические крепления, компания значительно упростила конструкцию аккумулятора Blade. Такое упрощение логично, поскольку в самой батарее становится меньше элементов, которые могут выйти из строя. И не стоит забывать об их интеллектуальных системах контроля качества, работающих на базе искусственного интеллекта. Эти системы поддерживают уровень брака ниже 5 случаев на каждый миллион собранных элементов — показатель, о котором большинство производителей электромобилей могут только мечтать на своих заводах.

Максимальное увеличение срока службы и реальной производительности аккумуляторов в автомобилях BYD

Ресурс более 3000 циклов зарядки при использовании химии LFP

Компания BYD использует литий-железо-фосфатную (LFP) химию для своих аккумуляторов, что позволяет им прослужить более 3000 полных циклов зарядки. Это примерно эквивалентно пробегу свыше миллиона километров до необходимости замены. Сравните это со старыми аккумуляторами на основе никеля, марганца и кобальта (NMC), которые обычно начинают проявлять признаки износа уже после около 2000 циклов. Что делает LFP настолько хорошими? Эти батареи лучше справляются с нагревом и испытывают меньшую нагрузку во время зарядки. В результате они теряют всего около 2% своей ёмкости в год, что весьма впечатляет при оценке долгосрочной производительности.

Работа аккумулятора в реальных условиях вождения

Полевые испытания показывают, что аккумуляторные блоки BYD сохраняют около 92% своей первоначальной ёмкости после пяти лет эксплуатации в нормальных климатических условиях и незначительно снижаются до примерно 88% в регионах с экстремальными температурами. Специальная технология контроля температуры компании обеспечивает стабильную работу в диапазоне от -30 градусов Цельсия до 60 градусов Цельсия. Это помогает избежать таких проблем, как литиевое покрытие при слишком низких температурах, и предотвращает разложение электролита во время жары. Что касается фактического потребления энергии, эти батареи демонстрируют довольно стабильные результаты независимо от типа дороги. Даже при подъёмах в гору водители теряют всего около 5% расчётного запаса хода по сравнению с движением по ровной поверхности.

Производство, оптимизированное с помощью ИИ, для обеспечения стабильного качества аккумуляторов

Современные технологии нейронных сетей теперь проверяют более чем 2300 различных факторов в процессе производства элементов, выявляя мельчайшие дефекты в толщине нанесения электродных покрытий на уровне микронов. Внедрение этой системы искусственного интеллекта с начала 2022 года сократило количество бракованных аккумуляторов примерно на сорок процентов. В то же время это позволило значительно повысить однородность энергетической плотности между элементами, снизив вариации до уровня чуть ниже одного процента. В сочетании с новыми автоматизированными системами, способными самостоятельно корректировать процесс во время инъекции электролита, эти производственные методы фактически увеличивают ожидаемый срок службы аккумулятора примерно на двадцать процентов по сравнению с традиционными способами сборки аккумуляторов.

Увеличение запаса хода и эффективности за счёт умной конструкции аккумулятора

Прорыв в эффективности от блока до элемента в конструкции автомобилей BYD

Конструкция BYD с упаковкой элементов в блок позволяет отказаться от излишних компонентов корпуса, что экономит около 27% ранее неиспользуемого пространства и одновременно повышает прочность всей конструкции. Благодаря такой интегрированной системе удалось увеличить плотность энергии до 360 Вт·ч на литр. Это означает получение примерно на 20% больше ёмкости аккумулятора без увеличения занимаемого места в автомобиле по сравнению с традиционными батарейными блоками. Более рациональная компоновка также помогает уменьшить участки, где электричество может задерживаться при прохождении через систему. Снижение сопротивления приводит к более низкому нагреву при использовании быстрой зарядки — это особенно важно для электромобилей, которым необходимо быстро заряжаться на автострадах во время остановок.

Достижение запаса хода более 600 км в моделях серии Dynasty

Тестирование на реальных дорогах показывает, что седан BYD Seal может проехать около 610 километров при температуре окружающей среды около 25 градусов по Цельсию. Обычно наблюдается разница около 5 процентов по сравнению с результатами, полученными в контролируемых лабораторных условиях, и реальным движением по шоссе. В автомобиле установлены современные системы подготовки аккумулятора, которые поддерживают электролит в оптимальном состоянии, не позволяя ему становиться слишком вязким или разреженным. Это помогает сохранить большую часть запаса хода даже в холодную погоду, обеспечивая примерно 78 процентов обычного запаса хода при температуре до минус 15 градусов по Цельсию. Независимые исследователи также изучали этот вопрос, и их выводы подтверждают заявления компании BYD. После преодоления 50 тысяч километров в городском транспортном потоке, где автомобиль постоянно трогается и останавливается, ёмкость аккумулятора снижается менее чем на 2 процента от общей ёмкости согласно этим испытаниям.

Сочетание легкости конструкции с ее структурной целостностью

Аккумуляторные блоки BYD оснащены 7-секционными алюминиевыми сплавами с ячеистой структурой, что позволяет снизить общий вес примерно на 19 килограммов по сравнению с традиционными стальными каркасами. Их собственные сепараторы из углеродного волокна также впечатляют — они выдерживают боковое давление до 18 МПа, не нарушая при этом способности ионов эффективно проводить электричество. С точки зрения материалов это значительный прогресс. Результат? Экономия веса около 13 процентов на киловатт-час при сохранении строгих требований безопасности ECE R100 к устойчивости при столкновениях на скоростях до 70 километров в час. Производителям действительно необходимы подобные инновации, поскольку они стремятся сделать электромобили одновременно легче и безопаснее, не жертвуя при этом производительностью.

Работа в холодную погоду и инновации в зарядке для автомобилей BYD

Термоменеджмент для надежной работы аккумулятора в холодных климатах

Система теплового управления от BYD решает распространённую проблему сокращения запаса хода аккумулятора при эксплуатации литий-ионных батарей в морозную погоду. Большинство электромобилей теряют около 40% запаса хода в холодных условиях, однако BYD внедрила в свою конструкцию специальные материалы с фазовым переходом (PCM), которые обеспечивают более эффективный контроль распределения тепла по блоку батареи. Исследования, проведённые независимыми сторонами, показали, что эти материалы снижают колебания максимальной температуры примерно на 17,7 градусов Цельсия даже в экстремальных зимних условиях, позволяя автомобилю стабильно работать при температурах до минус 20 градусов Цельсия. Особую эффективность этой технологии обеспечивает способность предотвращать полное замерзание электролита батареи, что могло бы привести к повреждению элементов, а также снижение расхода дополнительной энергии, обычно требуемой для предварительного прогрева батареи перед поездкой.

Быстрая зарядка с минимальным износом

Инновации автопроизводителя в области зарядки в холодную погоду включают архитектуру электродов, поддерживающую скорость быстрой зарядки 6C при температуре -10 °C — вдвое быстрее по сравнению с традиционными системами — без осаждения лития и потери ёмкости. Исследования показывают, что такой подход сохраняет 95 % ёмкости после 3000 циклов зарядки, что достигается за счёт анодов с трёхмерной структурой и искусственных твёрдотельных электролитных интерфейсов.

Системы рекуперативного отопления для сохранения запаса хода зимой

Система с управлением на основе нейронной сети улавливает избыточное тепло от двигателей и силовой электроники, снижая энергопотребление системы обогрева салона на 32 %. В сочетании с модулями батареи с функцией самонагрева, активирующимися во время стоянки, это позволяет поддерживать реальный запас хода зимой с отклонением всего на 12 % от показателей в благоприятных погодных условиях.

Раздел часто задаваемых вопросов

Почему BYD прекратила использовать сторонних поставщиков аккумуляторов?

В 2018 году компания BYD перешла от внешних поставщиков к разработке аккумуляторов собственной разработки, чтобы получить контроль над производством аккумуляторов, что позволило им адаптировать химию литий-железо-фосфатных (LFP) аккумуляторов для различных моделей автомобилей. Это привело к сокращению времени зарядки и увеличению плотности энергии по сравнению с внешними аккумуляторами.

Как BYD обеспечивает безопасность аккумуляторов?

BYD проводит строгие испытания на прочность, например, тесты на прокалывание своего Blade Battery, чтобы продемонстрировать безопасность. Химический состав литий-железо-фосфатного аккумулятора Blade Battery обеспечивает превосходную тепловую стабильность, предотвращая риск возгорания даже в экстремальных условиях.

В чём преимущество вертикальной интеграции цепочки поставок BYD?

Вертикальная интеграция цепочки поставок BYD позволяет контролировать почти 90 % процессов производства автомобилей, сокращая задержки и количество дефектов, а также снижая затраты на каждый автомобиль. Это также улучшает контроль качества за счёт минимизации дефектов.

Требует ли аккумулятор Blade Battery от BYD использования кобальта или никеля?

Нет, аккумулятор Blade основан на химии фосфата лития и железа, что исключает необходимость использования кобальта или никеля, что соответствует принципам устойчивого производства.

Содержание

- От производителя автомобилей к лидеру в области инноваций аккумуляторов

- Интеграция вертикальной цепочки поставок в операциях автомобилей BYD

- Стратегический переход к разработке аккумуляторов собственного производства

- Технология Blade Battery: переосмысление безопасности и эффективности в автомобилях BYD

- Максимальное увеличение срока службы и реальной производительности аккумуляторов в автомобилях BYD

- Увеличение запаса хода и эффективности за счёт умной конструкции аккумулятора

- Работа в холодную погоду и инновации в зарядке для автомобилей BYD

- Раздел часто задаваемых вопросов